Unser Name und unser Logo spiegeln unsere ersten beiden historischen Kerngeschäfte wider: Lasthebemagnetsysteme für die Stahlindustrie und Magnetabscheider für die Metallrecyclingindustrie.

Im Laufe der Jahre hat sich SGM die Position eines Pioniers und Marktführers im Bereich industrieller Lasthebemagnete erarbeitet und seine Expertise im Bereich der magnetischen Separation auf andere firmeninterne Separationstechniken ausgeweitet. Unter anderem Magnet- und Wirbelstromabscheider, sensorbasierte Induktionsabscheider, Röntgensortiersysteme, Farb- und Formsortierer, Dichtesortierer und schlüsselfertige Anlagen.

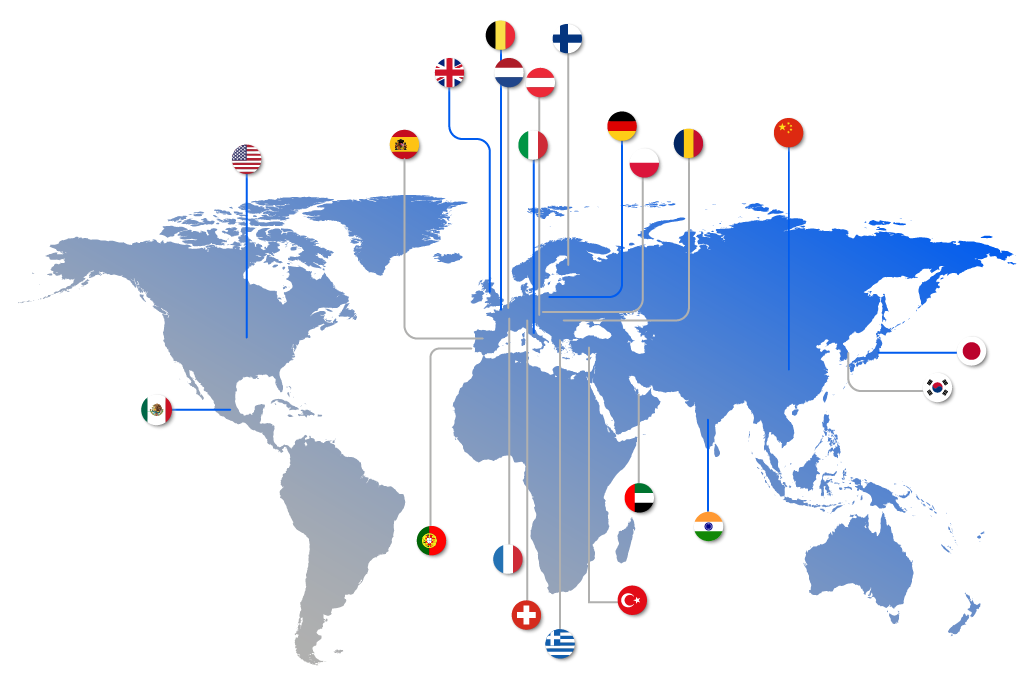

Mit zahlreichen Niederlassungen auf der ganzen Welt präsent, nutzen wir unsere Nähe zum Kunden. Unsere Spitzentechnologien und unsere Stärke sind Gründe dafür, dass unsere Kunden auf SGM vertrauen.

Mission Separation

Unser Ziel ist es, unseren Beitrag zur Kreislaufwirtschaft zu leisten, indem wir unseren Kunden helfen, besser und mehr zu recyceln und damit gleichzeitig ihre Wirtschaftlichkeit zu steigern.

Mission-Lasthebetechnik

SGM ist bestrebt, die Technologie fortschrittlicher Lasthebemagnete so weit wie möglich und überall auf der Welt zu erweitern, um maximale Sicherheit und Produktivität bei Stahlumschlagvorgängen in Stahlwerken, Stahl-Service-Centern, Häfen, Werften und wo auch immer schwere Stahllasten umgeschlagen werden, zu gewährleisten.

Werte

Expertise

Nichts ist wichtiger als Lernen durch Erfahrung. SGM wurde 1954 gegründet und bietet eines der größten, internationalen Referenzportfolios in seinem Fachgebiet.

Innovation

Dies ist die treibende Kraft unseres Wachstums und unserer Expertise. SGM verfügt über die größte Auswahl an selbst entwickelten, fortschrittlichen Technologien sowohl für unsere Lasthebe- als auch für die Separationstechnik.

Vertrauen

Vertrauen ist der Ausgangspunkt jeder Zusammenarbeit und wir sind stolz darauf, diese im Laufe der Jahre kontinuierlich zu stärken.

Die besondere Bindung zu unseren Kunden, die immer wieder zu uns zurückkommen, wird durch die Größe und das Prestige unserer Referenzen bestätigt.

Leidenschaft

Die Leidenschaft für das was wir tun, ist unser Antrieb, stets für die Bedürfnisse unserer Kunden da zu sein und ständig auf der Suche nach den neuesten und fortschrittlichsten Innovationen zu sein.

Unsere Geschichte

Eine Erfolgsbilanz der Expansion und technologischen Entwicklung

1954

Begann SGM mit Standard- Elektro-Rundmagneten für den Schrott- und Blechtransport. SGM hat seine Produktpalette ständig erweitert und neue Lösungen entwickelt, um den wachsenden Anforderungen in den Stahlwerken gerecht zu werden. Es wurden innovative Anwendungen (Brammen, Knüppel, Coils, Schienen, Blechpakete, Betonstahlbündel, Profile, Rohre, etc.) entwickelt.

1974

Die Einführung der Elektro-Permanent-Lasthebemagnete mit deutlich erhöhter Betriebssicherheit, hat schnell das Vertrauen und Interesse der Anwender gewonnen.

1991

Um den neuen Sicherheits-, Leistungs- und Gewichtsanforderungen der Ölindustrie für den Rohrtransport auf Offshore-Bohrinseln zu erfüllen, hat SGM eine neue Generation von Elektro-Permanent-Lasthebemagneten durch den Einsatz von Neodym eingeführt. Diese neue Technologie wurde schnell auf verschiedene Anwendungen der Stahlindustrie übertragen.

1993

Eröffnung von SGM Deutschland, SGM UK und SGM Belgien.

1995

Einführung des ersten patentierten SGM Flux Measuring Devices (FMD, Tragkraft Messeinrichtung), einer der wichtigsten Innovationen der Sicherheitsmesstechnik zur Bestimmung der tatsächlischen Tragkraft von Lasthebemagneten.

Eröffnung von SGM Magnetics in Pittsburgh, USA

2003

Einführung des achteckigen SGM Mega Scrap Lifting Magnets mit einem patentierten Doppelmagnetkreis, der den Transport von mehr Eisenschrott ermöglicht und deutlich kompakter als die herkömmliche Lösung mit zwei großen Rundmagneten ist. Diese Schrottmagnete werden zur Referenzlösung für die schnelle und schonende Be- und Entladung von Eisenbahnwaggons und eignen sich auch besonders für die Bandbeladung in der Consteel-Technologie.

Einführung der patentierten VHG-Magnettechnologie, bestehend aus einer kombinierten Anordnung von Magneten mit seltenen Erden (Neodym) und standard Ferritmagneten. Die sehr starke Kraft des Neodyms im Nahbereich und die räumlich, tiefe Kraft des Ferrits wurden damit erfolgreich zusammengeführt und eine gänzlich neue Lösung geschaffen.

2004

Einführung des firmeneigenen Dynamischen Eisenabscheiders (DSRP), welcher eine technologische Weiterentwicklung der herkömmlichen Magnetbandrollen darstellt. Der DSRP sorgt für eine sehr gute Abscheidung von Eisen und ermöglicht es verwertbares Material vom schwachmagnetischen Abfall sauber zu trennen.

2006

Einführung der patentierten SGM Aufreinigungs-Magnettrommel (PDM) zur Abscheidung der elektrischen Rotoren (sogenannten „meatballs“) vom Eisenschrottstrom, wodurch der Kupfergehalt im Eisenschrott deutlich verringert wird.

2007

Einführung der firmeneigenen SGM-Lifting-Magnete für horizontale Coils (CDMD). Mit dem ebenfalls eigens entwickelten CDMD, wird die tatsächliche Magnetkraft auf die Coils beim Heben überwacht. Diese neue, innovative Entwicklung führt zu einer größeren Sicherheit bei der Handhabung mit Lasthebemagneten.

2008

Eröffnung einer zweiten SGM-USA Niederlassung an der Westküste der USA, Los Angeles.

2010

Einführung der firmeneigenen SGM-Lasthebemagnete ohne seitliche Abstrahlung des Magnetfeldes. Diese Lasthebemagnete sind besonders geeignet für Stahl-Service-Zentren, wo unerwünschte Anziehung von seitlich gelagertem Material oder Stahlgestellen für die Lagerung, vermieden werden muss.

Eröffnung von SGM Indien mit einer mechanischen Werkstatt für Produktion und Reparatur.

2011

Einführung des patentierten SGM-Wirbelstromabscheiders (TVIS), der mit 6.000 U/min rotiert und mit einer Titanschutzhülse versehen ist, um die starken Zentrifugalkräfte der Permanentmagnetblöcke aufzunehmen. Noch heute ist SGM nicht nur der Pionier der hochfrequenten Wirbelstromabscheider (ECS), auch die Anzahl der von SGM verkauften hochfrequenten ECS (von 3.000 bis 6.000 U / min) ist um ein Vielfaches höher als die von allen anderen Anbietern zusammen.

Eröffnung von SGM China mit einem Technikum für Separationsversuche, welches 2015 realisiert worden ist.

2013

Einführung der speziellen SGM-Schrott-Reinigungslinie für HMS-Sorten (HMS SCL, Heavy Melt Scrap). Die Lösung wurde entwickelt, um die im HMS vorhandene NE- und Mineralikfraktion (ca. 5%) deutlich zu reduzieren und trägt damit zur Optimierung der Effizienz des Schmelzprozesses bei.

Einführung des firmeneigenen SGM MIMS (Medium Intensity Magnet Separator) für die Eisenerzaufbereitung. Die patentierte Magnetanordnung des SGM MIMS stellt einen echten technologischen Durchbruch in der magnetischen Sortierung für Eisenerz dar.

Einführung des SGM X-Ray Dual Energy Sortierers (XRT, Röntgen-Transmissionsortierer) zur Sortierung von Metallen, schweren Kuststoffen und Mineralik.

2014

Einführung des SGM-patentierten Smart Ballistic Separators (SBS) zur Verarbeitung von Schlacken aus der Müllverbrennung (IBA). Der SBS ermöglicht die Verarbeitung von nasser Schlacke und die Aufkonzentration der festen Metalle in einer Fraktion größer als 2 mm. Gleichzeitig wird das Material mechanisch getrocknet, was eine nachfolgende Wirbelstromsortierung optimiert. Der SGM SBS stellt eine Weiterentwicklung des Technikstandards für ballistische Separatoren dar.

Einführung des SGM firmeneigenen thermisch entkoppelten Elektromagneten (CELM) für heiße Materialien. Das Design des CELM erweitert die möglichen Arbeitszyklen (und Lebensdauer) mit heißen Stahllasten wie Brammen und Knüppeln erheblich. Das SGM CELM stellt eine bahnbrechende Innovation im Bereich der Elektro-Lasthebemagnete dar.

Eröffnung von SGM Mexiko, flächendeckender Service für ganz Lateinamerika.

2015

Einführung des SGM firmeneigenen thermisch entkoppelten Elektro-Permanentmagneten (EPCLM) für heiße Materialien. Das Design der EPCLM erweitert die möglichen Arbeitszyklen (und Lebensdauer) auf heißen Stahllasten wie Brammen und Knüppel nochmals erheblich.

Einführung des SGM Hochauflösenden Farbsortierers (CSS) für Metalle, Polymere, …

Einführung des SGM Ultra-Hochfrequenz-Wirbelstromabscheiders (BVIS) zur progressiven Separation von feinen Schwermetallen (ab 0,2mm).

2016

Einführung des SGM-Sichtes (ACL und ACS), der speziell zur Optimierung der Trennung zwischen leichten und schweren Partikeln entwickelt wurde.

Einführung des von SGM vollständig entwickelten sensorbasierten Induktionsabscheider (EMS) für die Separation von Edelstahl und Kupferdrähten.

2017

Einführung der neuesten Generation SGM Röntgen-Transmissionsortierers (XRT) für die Aufbereitung der Schredder-Fluff-Rückstände, um den Chlor- und Bromgehalt in über 70 % der Flusenrückstände auf unter 1 % zu reduzieren.

2018

Einführung der SGM Schnellwechsel-Traversen für den schnellen Wechsel von einem Magnetsystem zum anderen.

2020

Einführung des SGM Extra High Gradient Magnetabscheiders (SRP-W), der speziell zum Aussortieren leicht magnetischer Verunreinigungen wie Edelstahlstücke aus einer Mischung von ASR-isolierten Kupferdrähten (ICW) entwickelt wurde, die von Sortierern mit Induktionssensoren aussortiert werden.

2021

Einführung des SGM-eigenen AirMag Separators (AMS), der Magnet- und Dichtebasiert in einem Gerät arbeitet. Der AMS wurde speziell für die Separation von leichtmagnetisierten Edelstahlverunreinigungen aus einer Mischung von ASR-isolierten Kupferdrähten (ICW) entwickelt, die vorher zerkleinert worden sind.

Einführung der SGM-Veredelungsmühle als Vorzerkleinerer für ASR-isolierte Kupferdrähte (ICW), die die Aufbereitung von ICW geringer Qualität ermöglicht.

Einführung des SGM-Zerkleinerungsverfahrens „No Blade (kein Granulator)“ für isolierte Kupferdrähte (ICW), basierend auf der Verwendung von zwei Turbomühlen.

2022

Einführung des SGM-eigenen Röntgen-Kombisortierers (XRF-T), der die Röntgentransmissions- und Fluoreszenztechnologie in einem Sortierer vereint.

2023

Eröffnung der SGM-Niederlassung in Japan.

2024

70-jähriges Jubiläum von SGM Magnetics.